Raffinerie d'huile comestible à petite échelle

Usine d'équipement de raffinerie d'huile comestible à petite échelle

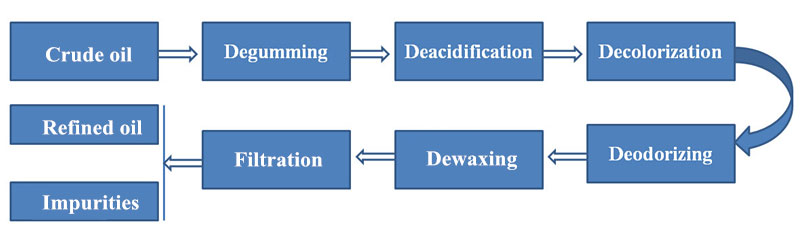

Le raffinage du pétrole est divisé en méthodes physiques, méthodes chimiques et méthodes de chimie physique. Pour un certain pétrole brut, les méthodes à utiliser dans le processus de raffinage dépendent généralement de la qualité du pétrole brut, de l'application du pétrole raffiné, du budget du processus de raffinage et de la nature avancée de l'équipement, ainsi que de la machine de raffinage et de l'ensemble de la ligne de raffinage du pétrole. sont disponibles chez nous pour faire physique & raffinage chimique. Le processus complet de raffinage des huiles comestibles comprend principalement la filtration, le dégommage, la désacidification, la déshydratation sous vide, la décoloration, la désodorisation, le déparaffinage et la filtration de polissage.

Veuillez noter : pour les entrepreneurs indépendants et les propriétaires de petites entreprises, une ligne de production de raffinerie de pétrole de type discontinu de 1 à 10 tonnes/jour est leur meilleur choix pour raffiner le pétrole brut en huile comestible de première ou de deuxième qualité ( par exemple l'huile d'arachide, l'huile de colza, l'huile de graines de thé, l'huile de soja, l'huile de tournesol, etc.) avec des caractéristiques de transport polyvalent, facile, à faible encombrement, moins d'opérateurs et d'économie d'énergie.

Étapes principales de la raffinerie d'huilerie

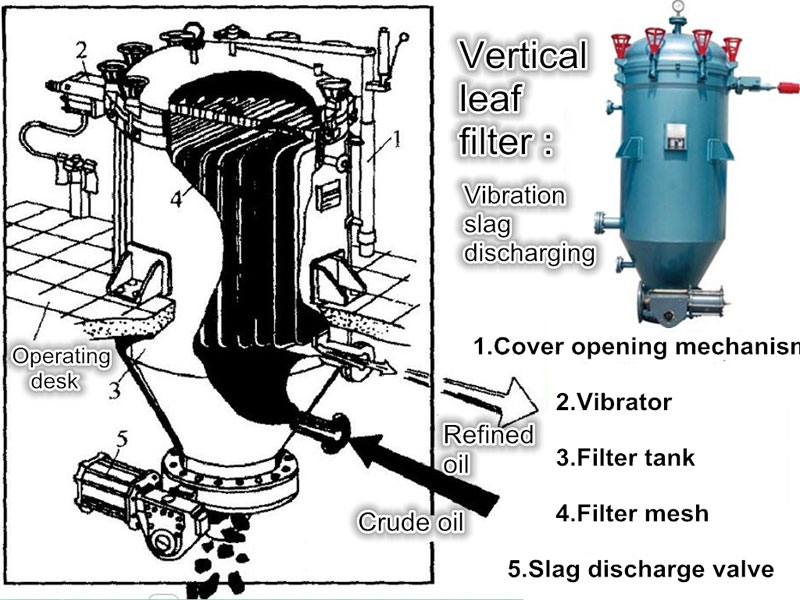

1. Filtration

Le pétrole brut doit d'abord être filtré pour éliminer les impuretés particulaires en suspension et les autres impuretés mécaniques afin de poursuivre le raffinage. Au moyen de la gravité, de la pression, du vide ou de la force centrifuge, la méthode de filtrage du pétrole brut à travers un tissu filtrant est généralement appelée filtration.

Équipement

Filtre à feuilles vertical (Afin d'assurer la continuité de la filtration, il est recommandé d'installer au moins deux dispositifs de filtration.)

2. Dégommage

Qu'il s'agisse d'un raffinage physique ou d'un raffinage chimique, la première étape consiste à éliminer les phospholipides, le sucre, les protéines et les métaux traces de l'huile. En particulier pour le raffinage physique, ce n'est que par dégommage pour réduire la teneur en phospholipides des huiles brutes à moins de 0,015% que l'huile peut être raffinée à la vapeur pour produire une stabilité élevée de l'huile raffinée. Le dégommage par hydratation, une méthode de dégommage couramment utilisée, est basé sur le principe selon lequel les phospholipides se dissolvent dans l'huile lorsqu'ils sont à l'état anhydre, mais après la formation d'hydrates avec de l'eau, ils seraient précipités hors de l'huile.

Méthode de fonctionnement

- Ajoutez de l'eau à l'huile filtrée, puis chauffez et remuez le mélange à une température de 35~50℃ (huile d'arachide, huile de tournesol : 45~55℃ ; huile de soja, huile de maïs : 60~70℃). Lorsque la plupart des sédiments précipitent, arrêtez l'agitation et laissez reposer pendant 2 à 3 heures pour que le phospholipide soit complètement précipité, puis filtrez le phospholipide au fond.

- Après le dégommage, l'huile contient encore 0,3 % à 0,6 % d'humidité, ce qui aggraverait le processus d'oxydation (pour augmenter l'oxyde dans l'huile) et le rancissement rapide et n'est pas propice au stockage de l'huile. L'humidité peut être éliminée dans un séchoir sous vide à une température de 100℃-105℃ et le degré de vide est compris entre 680 et 700 mmHg. De plus, l'émulsion de phospholipides issue du dégommage par hydratation contient une teneur en humidité de 55 à 70 % qui peut être déshydratée, de sorte qu'elle peut non seulement concentrer les phospholipides mais aussi éviter l'hydrolyse et la fermentation des phospholipides. De plus, le phospholipide concentré a une consistance d'écoulement plus élevée et l'application peut être considérablement élargie.

Équipement

Réservoir d'hydratation, sécheur sous vide

3. Désacidification

L'huile à haute valeur acide ne peut pas être stockée pendant une longue période, en particulier dans les conditions d'eau et de température, l'huile est plus sensible à l'hydrolyse et au rancissement. Pire encore, certains glycérides hautement insaturés seraient oxydés en aldéhydes, cétones et acides de faible poids moléculaire, dégageant une odeur dégoûtante et détériorant la qualité de l'huile. Par conséquent, il est nécessaire d'éliminer les acides gras libres de l'huile. Le processus de neutralisation est une méthode efficace pour éliminer les FFA dans l'huile.

Méthode de fonctionnement

- Pour une huile de meilleure qualité, la désacidification par neutralisation doit être appliquée à la méthode alcaline légère à haute température, c'est-à-dire en ajoutant 8 ~ 12oBe (degrés Baume) de lessive diluée à l'huile à une température initiale de 85℃ et à une température de fonctionnement de 90℃. L'alcali léger ne saponifiera pas l'huile neutre même à haute température, et le grand volume d'alcali léger peut augmenter ses chances d'entrer en contact avec des acides gras libres pour éliminer complètement les FFA. La séparation du pied de savon est généralement disponible par centrifugation.

- Pour l'huile de mauvaise qualité, le raffinage par neutralisation utilise une méthode alcaline concentrée à basse température, c'est-à-dire en ajoutant 18 ~ 24oBe (degrés Baume) de lessive à l'huile, puis ajustez la température initiale à laquelle est légèrement supérieure de 5 ℃ à la température de fusion de l'huile, et la température finale est contrôlée à laquelle est supérieure de 5 ℃ à la température initiale. Lorsqu'une grande quantité de pied de savon est précipitée et séparée par la centrifugeuse.

Équipement

Réservoir de mélange de savon ;

Dispositif de dosage d'huile et d'alcali ;

Malaxeur : ① mélangeur à lames ; ② mélangeur centrifuge ; ③ mélangeur statique. ; Centrifugeuse : ① tube centrifugeuse ; ② centrifugeuse à disque

4. Déshydratation sous vide

L'huile désacidifiée contient une certaine quantité d'eau, qui est sensible à l'hydrolyse et au rancissement et n'est pas propice au processus de raffinage. Le séchage est le processus nécessaire pour éliminer l'eau contenue dans l'huile.

Méthode de fonctionnement

Le séchage doit être effectué sous vide. Il est recommandé de déshydrater l'huile à une pression résiduelle de 5,5-6,6 kPa (40-50 mmHg) à 90-95℃. Ce processus élimine non seulement l'air dans l'huile pour stabiliser la déshydratation, mais réduit également la perte de déshydratation et sans générer de déchets.

Équipement

Sécheur sous vide

5. Décoloration

Certains pigments tels que la chlorophylle et la lutéine peuvent être saponifiés avec un alcali pour former des sels qui ne peuvent pas être complètement éliminés de l'huile même après un raffinage alcalin afin que ces pigments puissent coexister dans l'huile. De plus, le gossypol peut rendre la couleur de l'huile de coton noir brunâtre. La présence de ces pigments dans les huiles détériore la qualité de l'huile et doit être décolorée. La méthode de décoloration couramment utilisée est l'adsorption et à l'aide de la structure poreuse de l'adsorbant. L'élimination du pigment est également réalisée en utilisant la force moléculaire de la surface de l'adsorbant due à la structure poreuse de l'adsorbant.

Méthode de fonctionnement

Le processus de décoloration intermittente est maintenant appliqué par de nombreuses sociétés de traitement de l'huile, ses principes de fonctionnement sont approximatifs : mesurez l'huile et placez-la dans le pot de décoloration, chauffez la température à 90 ℃ dans le vide 650 ~ 720 mmHg, puis 0,5 ~ 5 % d'activé l'argile est inhalée sous vide dans le pot d'huile, remuez le mélange et continuez à chauffer jusqu'à la température de processus de décoloration spécifiée et maintenez-la à 20 ~ 30 minutes de décoloration de l'isolation ; Après cela, la température est ramenée à 90 ~ 95 ℃ et l'huile est débarrassée du vide, puis pompe l'huile dans la machine à sceller pour la filtration. Afin d'obtenir le meilleur effet de blanchiment, la décoloration de l'huile doit d'abord passer par le test de blanchiment pour déterminer le choix de l'adsorbant et son dosage et sa température de décoloration, le temps de maintien et d'autres paramètres techniques.

Équipement

Pot de blanchiment à l'huile

6. Désodorisation

Pour traiter une huile de cuisson de haute qualité, il est nécessaire de désodoriser l'huile pour éliminer les substances odorantes et les produits chimiques nocifs afin d'obtenir une saveur satisfaisante. La désodorisation adopte que les triglycérides et les composants odorants ont une volatilité différente pour évaporer à la vapeur les impuretés odorantes de l'huile.

Méthode de fonctionnement

La température de désodorisation normale est effectuée à 200 ~ 274 ℃. Tout d'abord, la condition de procédé la plus élémentaire consiste à utiliser une quantité modeste de vapeur surchauffée directe et à désodoriser l'huile au-dessus de la température de l'huile dans le désodorisant. Deuxièmement, la désodorisation doit être sous vide, ce qui peut non seulement réduire efficacement le point d'ébullition du matériau odorant, mais également augmenter rapidement le volume de la bulle, augmenter la surface de travail de la bulle, augmenter le coefficient d'évaporation et raccourcir considérablement le temps de désodorisation. . Remarque : si le pot de désodorisation intermittente est utilisé avec la pompe à jet de vapeur désodorisante continue, non seulement le temps de désodorisation peut être raccourci, mais la qualité de l'huile finie est également plus stable.

Équipement

Pot de désodorisation intermittente

7. Déparaffinage

La cire a un point de fusion élevé et il est facile de former une suspension cristalline dans l'huile, ce qui entraînera une détérioration de la transparence de l'huile & qualité de l'huile. Par conséquent, le déparaffinage est un processus nécessaire dans le raffinage du pétrole. Le déparaffinage est l'élimination des cristaux de cire dans l'huile, il adopte souvent la méthode de congélation, c'est-à-dire congelez d'abord l'huile, puis filtrez et séparez les cristaux de cire & le mélange de substances polaires précipitation par filtration. Cependant, la méthode de congélation ne peut pas éliminer toutes les impuretés de la cire et une petite quantité de cristaux cireux en suspension reste encore dans l'huile. La viscosité de l'huile est encore élevée, ce qui rend difficile la séparation des résidus de l'huile. Pour améliorer le processus de séparation cireux, nous vous recommandons d'ajouter des médias filtrants (tels que la terre de diatomées, la poudre de perlite, etc.) pendant la séparation pour améliorer le résidu sur le tamis du filtre. Cela augmentera non seulement l'efficacité de la filtration, mais favorisera également la suspension de la cire et la séparation de l'huile.

Méthode de fonctionnement

Puisqu'une partie de la cire a été précipitée dans l'huile végétale, en cas de cristallisation directe, cela affectera l'ensemble du processus de précipitation et de cristallisation de la cire. Par conséquent, l'huile doit d'abord être chauffée afin que le matériau cireux puisse complètement & dissoudre uniformément dans l'huile. Ensuite, congelez l'huile dans le réservoir de cristallisation à une certaine vitesse de refroidissement. Afin d'augmenter la collision d'agrégation entre les particules de cire précipitées et de rendre la congélation uniforme, une agitation appropriée est nécessaire et la vitesse d'agitation appropriée est de 15 tr/min. Lorsque vous atteignez la température de cristallisation, arrêtez l'agitation pour maintenir un temps de cristallisation plus long, ce processus est appelé élévation du cristal et sa durée est de 12 à 16 heures. Enfin, séparez les sédiments de cristaux cireux de l'huile par une centrifugeuse.

Équipement

Échangeur de chaleur à plaques, réservoir de cristal, réservoir de maturation de cristal, centrifuge

8. Filtration et Stockage

Enfin, l'huile est polie à nouveau filtrée à travers le filtre fin pour l'assurance, puis l'huile raffinée doit être stockée dans des fûts scellés dans un endroit sec et ventilé à température normale.

Impuretés éliminées à chaque étape de traitement de la raffinerie

| Processus de raffinage | Impuretés éliminées |

| Filtration | impuretés particulaires en suspension et autres impuretés mécaniques. |

| Dégommage | phospholipides, sucre, protéines et métaux traces |

| Déparaffinage | cristaux cireux |

| Neutralisation | acides gras libres, phospholipides, pigments |

| Décoloration | pigments, oxyde, métaux traces, déchets d'argile, gomme |

| Désodorisation | acides gras libres, substances odorantes |

| Filtration de polissage | trace résiduelle insoluble |

Caractéristiques de la structure de la chaîne de production de raffinage de pétrole par lots

- La ligne de raffinage d'huile de type batch est coupée par une machine de découpe plasma CNC et soudée ensemble par un équipement de soudage automatique. La soudure a une formation uniforme et une apparence exquise qui peuvent atteindre la satisfaction du client. Structure serrée et faible encombrement.

- L'ensemble de la chaîne de production est en acier inoxydable de qualité alimentaire et par processus de polissage. Longue durée de service et conforme aux normes nationales des machines alimentaires.

- La machine utilise le serpentin de chauffage comme source de chaleur. Petite taille, structure compacte, haute efficacité de transfert de chaleur, bonne résistance mécanique, bonne adaptabilité et taux de raffinage élevé.

- La machine est équipée d'un robinet à tournant sphérique, qui a une faible résistance aux fluides, une forte résistance à l'abrasion, de bonnes performances d'étanchéité, une longue durée de vie.

- Les données de fonctionnement sont toutes affichées par l'instrument, la mesure automatique et le contrôle de la température, de la pression, du débit et du niveau de liquide, simple & ; fonctionnement sûr. Le personnel ordinaire après une formation téléphonique peut travailler sur la machine.

- La petite chaîne de production de raffinage du pétrole peut réaliser la déphosphoration de l'huile, la désalcalinisation, la fonction de déshydratation, et elle peut également réaliser une décoloration à température constante selon les utilisateurs.

- Le four de chauffage au mazout a une forte adaptabilité au carburant, le carburant peut être de la balle de riz, du bois de chauffage, du charbon, etc. Moins d'investissement et un bon effet.

Applications de l'équipement de raffinage du pétrole 1~10T/D

- Convient aux usines avec de petits rendements, et la capacité de la ligne de production est faite selon les utilisateurs

- L'équipement de raffinage d'huile 1 ~ 10T/D peut traiter divers types d'huile, tels que l'huile d'arachide, l'huile de soja, l'huile de noix de coco, l'huile de tournesol, l'huile de sésame, l'huile de palmiste, l'huile de graines de chanvre, l'huile de graines de ricin, la moutarde huile de graines, huile de son de riz, huile de colza.

- L'équipement de raffinage du pétrole peut fonctionner indépendamment ou avec l'ensemble de la chaîne de production de pétrole, et nous fournissons des services d'installation, de débogage et de formation sur site.

Paramètres techniques de l'usine de raffinage d'huile comestible

Rendement de l'eau de refroidissement de l'eau de circulation

| Capacité de production | 1~10T/D |

| Consommation de vapeur | 700Kg/T |

| Consommation électrique | 28Kwh/T |

| Eau (eau adoucie) | 150Kg/T |

| Acide phosphorique | 2~3 kg/T |

| Alcali | acid value×1-3kg/T |

| Rendement de l'eau de refroidissement de l'eau de circulation | 150M3/H |

| 3-5Kg/T | |

| Teneur en huile de terre décolorante usée | ≤25~35% |

| Pertes de raffinage | indice d'acide × 1,2 (raffinage chimique)

indice d'acide × 0,6 (raffinage physique) |

| Pertes de blanchiment | la quantité de terre décolorante×0,25 % |

| Consommation de perte de désodorisation | ≤0.5% |

Introduction de l'huile comestible

1. Définition du pétrole brut

Le pétrole brut est la graisse non raffinée obtenue par pressage ou lixiviation. Son composant principal est un mélange de divers triglycérides, communément appelé huile neutre. En raison de la simplicité de la technologie de traitement, le pétrole brut contient de nombreuses impuretés nocives pour la santé humaine et il est facile à oxyder, ce qui ne convient pas au stockage à long terme.

2. Impuretés de l'huile comestible

Après le raffinage chimique et physique, les impuretés du pétrole sont réduites à un certain niveau et les produits pétroliers qualifiés sont obtenus. Les principales impuretés contenues dans le pétrole brut sont les suivantes :

2.1 Impuretés en suspension : telles que les sédiments, les gâteaux de laitier et d'autres impuretés solides.

2.2 Impuretés solubles dans la gomme : principalement des phospholipides.

2.3 Impuretés solubles dans l'huile : principalement des acides gras libres (FFA), des pigments, etc.

2.4 Humidité

2.5 Autres impuretés telles que les impuretés odorantes, les matières cireuses, les métaux traces et les solvants.

3. Raisons de raffiner le pétrole brut

3.1 L'existence d'impuretés en suspension, d'impuretés solubles dans la gomme et d'humidité dans l'huile accélérerait l'activité microbienne, provoquant le rancissement de l'hydrolyse de l'huile.

3.2 La présence de phospholipides donnera à l'huile un aspect trouble et terne. De plus, l'huile produira beaucoup de mousse lors de la cuisson.

3.3 Une teneur élevée en FFA augmentera l'odeur d'huile et certains FFA fumeraient lors de la cuisson.

3.4 Les pigments pauvres approfondissent la couleur de l'huile ou même noircissent l'huile. Par conséquent, afin de fabriquer des produits qualifiés acceptés par les consommateurs, il est nécessaire de raffiner le pétrole brut.

4. Les trois principales réactions et méthodes de stockage du pétrole

Réaction d'hydrolyse : huile + eau -> acides gras libres (FFA)

Réaction de saponification : huile + alcali -> fond de savon

Réaction d'oxydation : huile + oxygène -> peroxyde

Selon les trois réactions ci-dessus, le stockage inapproprié de l'huile comestible peut entraîner une détérioration de l'huile et même affecter la santé humaine, il est donc nécessaire de comprendre certaines connaissances de stockage de l'huile végétale. Pour résumer, il y a quatre points de stockage d'huile : étanchéité, étanchéité à la lumière, cryoconservation et étanchéité. Par conséquent, une fois le réservoir d'huile mesuré, le réservoir d'huile doit être recouvert. Le but est d'empêcher l'eau de pluie de tomber dans le réservoir & entraînant la réaction d'hydrolyse de l'huile végétale dans des conditions appropriées, qui produit un excès d'acides gras libres et provoque une détérioration de la qualité et affecte la qualité des produits.

5. Plusieurs indicateurs importants pour mesurer la qualité de l'huile

Couleur, acides gras libres (FFA), point de fusion & point de congélation, savon, indice d'iode (IV), teneur en phosphore (PHOS), odeur et goût.