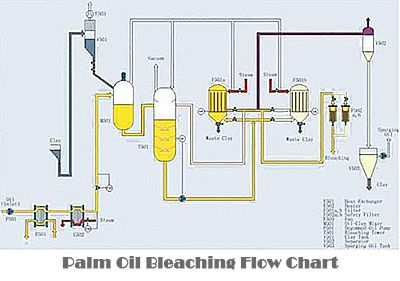

Machines de blanchiment d'huile de palme brute dans une usine de raffinage d'huile de palme

Pourquoi le raffinage de l'huile de palme nécessite-t-il un processus de blanchiment ?

Les composants pigmentaires de l'huile de palme brute sont complexes et comprennent principalement de la chlorophylle, du carotène, des flavonoïdes, des anthocyanes et certains glucides, produits de décomposition des protéines. La méthode couramment utilisée pour le blanchiment de l'huile de palme brute est la décoloration par adsorption. Le principe de la décoloration par adsorption est d'absorber les pigments et autres impuretés dans l'huile chaude en utilisant des adsorbants à forte capacité d'adsorption. Les adsorbants et les impuretés capturés par les adsorbants peuvent être éliminés par filtrage, afin d'atteindre l'objectif de décoloration et de purification.

Adsorbants disponibles pour l'usine de blanchiment d'huile de palme brute

Absorbants pour le blanchiment de l'huile de palme

- Terre décolorante

La terre décolorante, également appelée bentonite, est un adsorbant naturel. Il est généralement blanc ou blanc cassé. Le coefficient de décoloration de la terre décolorante naturelle était plus faible et sa capacité de décoloration pour la chlorophylle était plus faible, tandis que son taux d'absorption d'huile était plus élevé.

- Argile Activée

C'est une sorte d'adsorbant à haute activité produit par traitement chimique artificiel avec de la bentonite comme matière première. La capacité d'adsorption des pigments et des substances colloïdales est forte, en particulier pour certains groupes basiques ou groupe atomique basique ayant une forte capacité d'adsorption.

- Charbon actif

Il est composé de sciure de bois, de bagasse, de balle, de coquille de noix et d'autres substances par activation chimique ou physique. Avec des pores lâches, une grande surface spécifique, un coefficient de décoloration élevé et une hydrophobicité, il peut absorber des substances macromoléculaires, particulièrement raisonnables pour l'élimination des pigments bleus et verts, et possède également une forte capacité d'adsorption pour les gaz et les résidus de pesticides. Mais le prix est cher et le taux d'absorption d'huile est plus élevé, il est donc souvent mélangé avec de la terre décolorante ou de la terre blanche active dans l'utilisation réelle de l'usine de raffinerie d'huile de palme.

- Attapulgite

C'est un sol fibreux riche en magnésium, principalement composé de silice. Le sol est fin, avec un meilleur effet de décoloration, un taux d'absorption d'huile plus faible et de meilleures performances de filtration.

Le processus de raffinage de l'huile de palme brutecomprend le dégommage, la désacidification, le blanchiment/la décoloration, la désodorisation et le fractionnement.

Usine de raffinerie de blanchiment d'huile de palme

Le blanchiment de l'huile de palme est complété par des machines ou des équipements de blanchiment de l'huile de palme. Le blanchiment est l'une des procédures de travail les plus importantes> processus de raffinage de l'huile de palme. En plus des pigments, il peut également réduire la teneur en phospholipides, l'indice de peroxyde, la teneur en savon et la fonction de la teneur en ions métalliques, de manière à modifier la couleur et la saveur de l'huile de palme et à accélérer la stabilité à l'oxydation, et fournir de bonnes conditions pour un raffinage ultérieur de hydrogénation des huiles et graisses, désodorisation.

Machines de blanchiment d'huile de palme

Facteurs affectant la machine de blanchiment d'huile de palme

- Adsorbants

Différents adsorbants ont des caractéristiques différentes, il convient de choisir les adsorbants appropriés en fonction des besoins réels. La décoloration de l'huile choisit généralement l'argile avec une activité élevée, une faible absorption d'huile et une vitesse de filtration rapide.

- Pression de fonctionnement

Le processus d'adsorption et de décoloration s'accompagne souvent de réactions secondaires d'oxydation thermique. Cette réaction secondaire est bénéfique pour la décoloration de l'huile : certains pigments s'estompent en raison de l'oxydation, tandis que l'inconvénient est que les pigments sont fixés ou que de nouveaux pigments sont générés en raison de l'oxydation, et la stabilité des produits finis est affectée. Processus de décoloration à pression négative en raison d'une faible pression de fonctionnement, la réaction secondaire d'oxydation thermique est faible, décoloration à pression négative généralement utilisée, vide 0,096mpa.

- Température de fonctionnement

La température de fonctionnement de la décoloration par adsorption dépend du type d'huile, de la pression de fonctionnement et du type et des caractéristiques de l'adsorbant. La température d'élimination du rouge est supérieure à celle d'élimination du jaune. La décoloration atmosphérique et les adsorbants de faible activité nécessitent une température de fonctionnement plus élevée que le gao ; L'opération sous vide et l'adsorbant à haute activité conviennent à une décoloration à plus basse température. La température de décoloration couramment utilisée est d'environ 105℃.

- Durée de fonctionnement

Lors de l'opération d'adsorption et de décoloration, le temps de contact entre l'huile et l'adsorbant à haute température est déterminé par le bilan d'adsorption entre l'adsorbant et le pigment. Tant que l'effet d'agitation est bon, il ne faut pas trop de temps pour atteindre l'équilibre d'adsorption. L'industrie décolore généralement le contrôle de la température en 20 à 30 minutes environ.

- Remuer

Dans le processus de décoloration, l'adsorption de l'adsorbant sur le pigment s'effectue à la surface de l'adsorbant, qui appartient à des réactions physiques et chimiques hétérogènes. Une bonne agitation permet à la graisse d'entrer uniformément en contact avec l'adsorbant. L'agitation directe à la vapeur est utilisée dans la production.

- Qualité et prétraitement du pétrole brut

L'huile brute dans le pigment naturel est plus facile à éliminer, et l'huile, l'huile dans le processus de traitement ou de stockage du nouveau pigment ou à cause de l'oxydation et du nouveau pigment fixé, généralement plus difficile à éliminer. La qualité de la graisse traitée avant décoloration a également un effet important sur l'efficacité de la décoloration. Lorsque la gomme résiduelle et les matières en suspension ou le savon soluble dans l'huile restent dans l'huile de décoloration, les impuretés occuperont une partie de la surface active, réduisant ainsi l'efficacité de la décoloration. En général, la qualité de la graisse traitée avant décoloration doit être la suivante : P≤10ppm, savon résiduel ≤100 PPM.